一 基本知识介绍

纳米润滑是在原子、分子尺度研究相对转动界面上的摩擦磨损与润滑行为,而揭示微观摩擦磨损机理,设计与制备出纳米尺度上的润滑剂及摩耐磨材料的学科。它是随着纳米科学与技术的发展而派出来的,是90年代以来摩擦学研究领域最活跃的,也是材料科学与摩擦学交叉领域最前沿的内容。它产生的推动力来源于高技术发展的需求,同时近代测试技术的不断出现也推动了纳米摩擦学的发展。高技术中的诸多摩擦学问题都对其抗磨、防擦及润滑提出更高的要求。但是无机纳米粒子油溶性差, 一般是靠分散剂的作用或借助强力搅拌、超声分散将纳米粒子分散在基础油中。但是由于纳米粒子粒度小, 表面能高, 粒子之间容易发生团聚, 纳米材料在润滑油中的分散和稳定成为限制其在润滑油添加剂中应用的主要问题之一。选择表面修饰剂不仅要考虑其油溶分散性、稳定性, 还要考虑表面活性剂解吸后在油中要有良好的摩擦学性能。目前采用的表面修饰剂主要有: 二烷基二硫代磷酸(DDP)、烷基磷酸醋、硬脂酸、油酸、EHA、含N 有机化合物等。

二 纳米润滑添加剂的研究进展

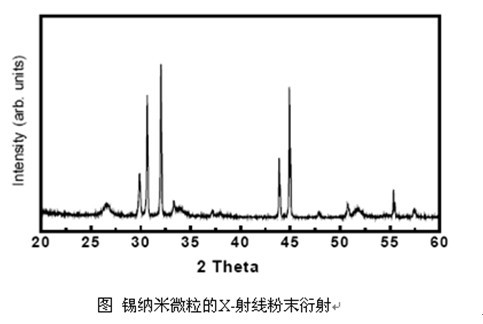

同常规材料相比,纳米材料是一种低维材料。由于材料的超细化,其表面层原子占有很大的比重,所以纳米材料实际上是晶粒中原子的长程有序排列与无序界面成分的组合。将纳米材料应用于润滑体系,是一个全新的研究领域。目前,被用作润滑油添加剂加以研究的纳米微粒主要有纳米单质、纳米氧化物、纳米氮化物、纳米碳化物、纳米氢氧化物、纳米硫化物、纳米稀土化合物以及聚合物纳米微粒等。其中低熔点金属,例如锡、铟、铋及其合金等,是常用的膜润滑材料和防护材料。这类金属的纳米微粒作为润滑油添加剂有望显著改善润滑油的摩擦学性能。铋纳米微粒添加剂的研究表明,铋是“环境友好”的、与S、P、Cl 等元素有良好协同性的、唯一可以取代铅的重金属元素。但是,目前这类金属的纳米微粒通常是由化学法来制备的。例如锡和铟纳米微粒常常通过相应的金属有机化合物热分解来制备,铋纳米微粒是还原法来合成的,这些方法仅适宜于实验室研究。对于这类金属及其合金纳米微粒,可以采用直接分散的方法进行制备。这种方法的特点是使用单一的试剂(金属单质或合金),并且金属单质的成本远远低于其相应的金属盐、金属有机化合物, 因此这种方法有获得工业化的可能。

三 可行性和现实意义

锡、铟、铋及其合金的熔点都低于300℃,许多有机溶剂的沸点都高于这一温度,并能长时间保持稳定,因此便于找到合适的反应介质。直接分散法制备锡、铟和铋纳米微粒及其摩擦学性能纳米微粒由于具有特殊的物理化学性能和较小的粒子尺寸在摩擦领域中倍受关注, 而将纳米微粒用作润滑油添加剂是近年来润滑领域中的一个研究热点。研究表明纳米微粒由于自身组成和结构上的特点,具有不同于传统有机润滑添加剂的润滑特性。具体表现在以下三个方面:(1)纳米微粒多为球形,它们在摩擦对偶面间可能起一种类似“球轴承”的作用,从而有效提高润滑油的摩擦学性能;(2)在重载荷和高温下,摩擦对偶面间的纳米微粒可能被压平,形成一滑动系,从而降低摩擦和磨损;(3) 纳米微粒可以填充在工件表面的微坑和损伤部位,有可能实现摩擦表面的原位修复。金属纳米微粒润滑剂兼有纳米微粒上述三种机制的联合作用,被认为最有可能成为新一代的润滑添加剂。

四 举例---锡纳米微粒润滑剂的制备和表征及其摩擦学性能

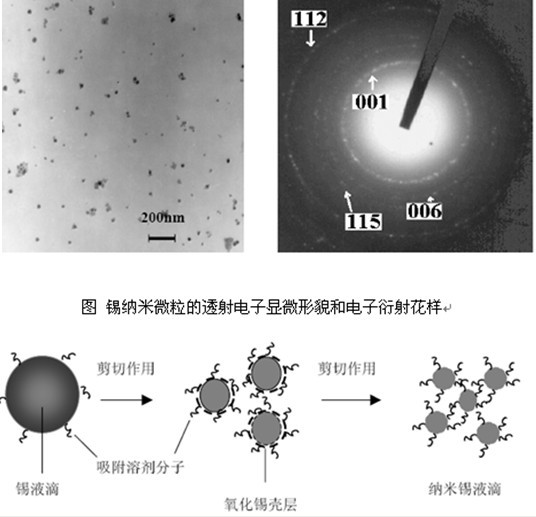

锡纳米微粒的形成机理分析:

根据以上的分析,可以看出锡纳米微粒形成过程主要涉及到以下几个方面:锡液滴在剪切力作用下的分散和再分散、锡液滴表面的氧化钝化以及液滴表面吸附溶剂分子等。锡纳米微粒可能是通过以下的机制形成的:首先较大的金属液滴在剪切力的作用下被分散成较小的滴,这是一个动力学不稳定过程。在这个分散过程中体系总的界面能是增加的,这些小液滴倾向于团聚成大的液滴以降低体系总的表面能,所以单一的剪切作用并不能完成金属液滴的超细化。另一方面,金属液滴的新生表面具有很高的活性,易与介质中的氧发生反应形成氧化物壳层。一旦液滴表面形成了氧化物壳层,氧化物壳层将有效地阻止液滴间的熔合;同时,氧化物层能够有效地吸附溶剂分子,在液滴表面形成有机分子包覆层,这个有机包覆层将大大提高金属液滴在溶剂中的稳定性。其次,在氧化物层的存在下,金属液滴被进一步分散成更小的液滴,最终形成纳米量级的金属液滴。最后,通过降低体系的温度,这些小液滴就转变成金属纳米微粒。

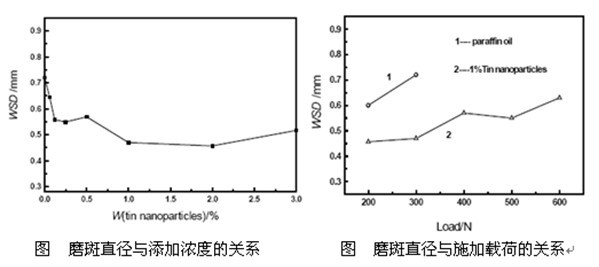

锡纳米微粒的摩擦学性能

以上给出了摩擦系数与添加浓度的关系曲线, 固定载荷300 N。一般认为纳米微粒的添加对系统减摩性能产生两种相反的效应: 一方面, 纳米微粒在摩擦表面能够有效的滚动从而降低摩擦系数; 另一方面纳米微粒的加入破坏了摩擦表面润滑油膜的完整性, 引起油膜局部扰动, 使摩擦系数增大。纳米微粒的减摩效果主要取决于这两种效应的加和, 当滚动效果占优势时, 表现为摩擦系数减小, 否则, 摩擦系数增大。从图上可以看出, 摩擦系数对添加浓度的变化非常敏感。在锡纳米微粒添加量为0.25%-1%时, 纳米微粒呈现出良好的减摩性能。

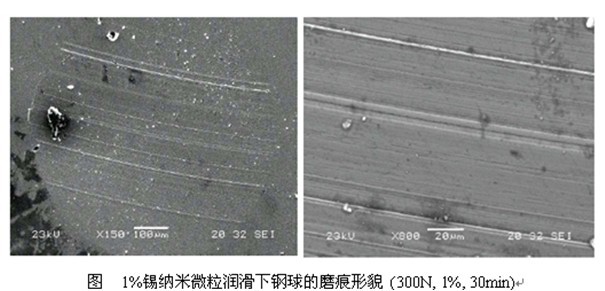

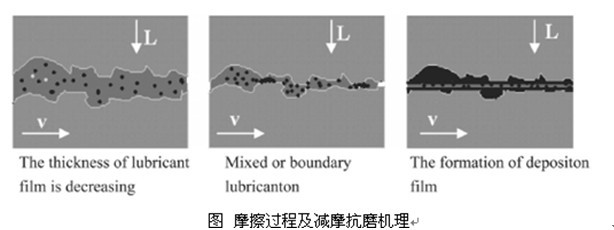

减摩抗磨机理分析:

其作用机理可归纳如下: ①纳米微粒大多为球状, 能起到类似“球轴承”的作用, 从而提高润滑性能; ②在重载或高温条件下, 两摩擦表面间的球形颗粒压扁, 形成金属- 金属滑动系, 从而具有优异的极压和抗磨性能; ③纳米微粒可以填充摩擦表面的微坑和损伤部位, 起到自修复作用; ④渗透和摩擦化学反应膜机制, 纳米颗粒吸附摩擦表面形成物理吸附膜, 在摩擦过程中通过扩散、渗透作用在金属表面形成具有良好摩擦学性能的渗透层和扩散层, 纳米微粒中元素渗透到金属表面或亚表面与基体组分形成固溶体, 同时纳米微粒也可以在摩擦表面上发生化学反应。生成耐磨的化学反应膜; ⑤超光滑表面作用机制, 硬制纳米微粒添加到润滑油中的作磨光材料的精密抛光; ⑥复合纳米添加剂协同作用。

前瞻:这不仅是一种简单使用的方法,而且进一步研究发现这还是一种普适的方法对于锡、铟、铋及其合金都可用这种方法

|